Dahlberg Audio

Design.

"Den långa neodymium diskanten". Del 2 |

|

Välkommen, igen..!

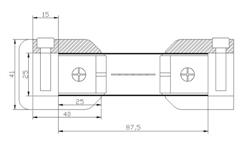

Som jag lovade i min förra artikel börjar vi nu med träarbetet. På

ritningen här intill kan man se profilen på mina sist tillverkade

diskanter. Just den här modellen är mest lämpad för att monteras i hela

sin längd mot sidan av en baffel.

Det är mycket limning, skruvning och fräsningsarbete med den

lösningen som jag kommer att visa här. Naturligtvis så går det att

göra på andra sätt också.

Det streckade området på ritningen är bakstycket som fästs i

magnetkretsen. Själva infästningen görs med skruv. De syns inte på

ritningen men kommer att beskrivas när vi kommer dit. Dom kraftiga svarta

strecken är högtalartyg som är monterat för att skydda banden. Skydd

behövs eftersom till och med vuxna människor har väldigt svårt för att

hålla fingrarna i styr ibland. Träarbetet är uppbyggt runt måttet 25mm

vilket gör det lätt att fixa en en lim och fräsningsjigg, man använder ett

25x25mm profilrör. |

|

|

Det färdiga resultatet i

genomskärning. |

|

Om profilröret är av stål så skall det rengöras och lackas för att

inte missfärga trät under limningen. Det går naturligtvis att använda rör

av ädlare metall (aluminium) så att man slipper det jobbet. Fräsjiggen

behövs för att kunna utföra kopier och fasfräsning och ger ett mycket bra

resultat om man är noggrann.

Förutom det som syns på ritningen skall sammanhållande delar också

tillverkas. Till att börja med klossar som är 88x25x40mm. 25 och 40 måtten

är inget krav. Det viktiga måttet är 88mm. Täcklock över över och

underkant skall också tillverkas. Till täcklocken kan man använda lite vad

man känner för så länga som det inte är magnetiskt. Trä, plast,

mässingsplåt eller vad som helst som är ickemagnetiskt och som tilltalar

funkar. |

|

Vi

börjar med att tillverka

två "U-profiler" i trä. Jag använder en standard eklist som är 44x8mm. Den

andra delen är en 26mm's bred bit sågad ur en 15mm tjock ekplanka.

Använd lämpligt med lim och låt det inte sitta för länge i press,

20-30 minuter är fullt tillräckligt. Om det lämnas över natten så är

risken att stålet fastnar.

När limningen är avklarad så är det dags för fräsning och det skall

också göras med profilröret på plats. Ta gärna några tag med handhyveln

innan fräsningen av den tunna listen så slipper ni en hel del frässpån.

Fortsätt sedan med att fräsa bort millimetern från den del som skall bli

rektangulär. Det är viktigt att man sätter tvingarna rätt när man jobbar

så att de inte kommer i vägen vid fräsningen. Torrsimulera fräsningen

innan du startar maskinerna. Och för allt i världen var rädd om

fingrarna.

Den sista delen i "U-profilen" skall inte limmas utan den skruvar

jag på plats. För att få rätt borrdjup så använder jag en mall (se

bilderna). Det gäller framför allt för försänkningen av skruvskallarna.

När listen är fastskruvad fräser jag den på bägge sidor, fasfräsningen

görs precis som tidigare med stålet på plats. |

|

|

|

Trälister som skall bli

U-profiler |

Klämma, Klämma... |

|

|

|

Trälisterna

limmas |

Hyvla ner om kanten sticker

ut. |

|

|

| Kopierfräsning till exakt mått. |

Avfasning av fram och baksidan. Var noga med höjdmåttet på

fräsen. |

|

|

|

Fräst kant |

|

|

| Markera för borrning i den olimmade delen |

Borra med djupbegränsning. Inte mer än just

igenom den

första listen. Då drar skruvarna bra. |

|

|

| Försänk med mall för att inte komma för

djupt |

Färdig halva. |

|

Nu är

det dags att göra ett höger och ett

vänster element. Den ena sidan på "U-profilen" skall breddas med 8 mm. På

grund av att elementen är ett spegelvänt par får man hädanefter hålla koll

på upp/ner samt höger/vänster på elementen.

Limningen utförs med den skruvade delen i "U-profilen" bortplockad.

Här blir det lite gillrande med tvingar igen men se bara till så att dom

enskilda delarna pressas ordentligt mot underlaget. Arbeta på samma sätt

som tidigare, lämpligt med lim och titta noga på bilderna hur jag har satt

upp tvingarna. Överflödigt lim går bra att skära bort med en kniv i

efterhand.

Den uppmärksamme ser att fräsningen av fasen inte är utförd på den

här profilen ännu men det går fortfarande att göra efter det här momentet.

När klossarna som skall hålla ihop det hela är limmade så är det däremot

kört.

Klossarna tillverkar jag av det som blev över ur listen som är

15x26mm. De kapas till ca: 90mm och sen finputsas måtten i bandputsen,

händiga snickare fixar det förmodligen direkt med geringssågen. Låt

magnetkretsen ligga på plats när de limmas. På det viset är man säker på

att den ryms när det är färdigt. Återigen, håll koll på vad som är

höger/vänster och upp/ned, lägg helst upp bägge diskanterna intill

varandra för att förhindra att du förväxlar. |

|

|

|

Ena U'et skall breddas. |

Sätt några tvingar för att eliminera risken för att

det

glider i sidled också. |

|

|

|

Klossar som är 88mm långa. |

U'na limmas ihop, håll koll på höger och vänster! |

|

|

Så här ser det ut på sidan som kommer

att

hamna närmast golvet! |

Ser lovande ut ! |